金型の設計と製作は製造業において重要なプロセスであり、精密で耐久性のある部品の生産を可能にします。コストと品質のバランスを達成することは、市場での競争力にとって不可欠です。

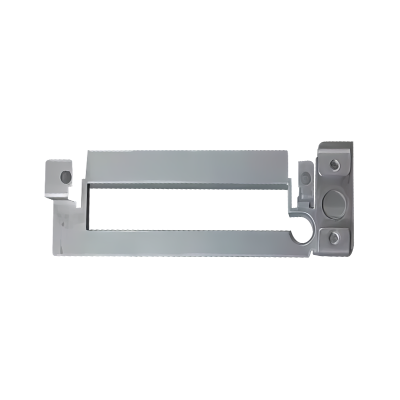

金型設計・製作 金属材料から金型を作成し、溶融金属を目的の形状に成形します。このプロセスには、材料の選択、設計原則、製造技術に関する専門知識が必要です。

金型の製造に費用対効果の高い戦略を導入すると、大幅な節約、効率の向上、製品品質の向上がもたらされ、競争力が高まります。

製造可能性を念頭に置いて金型を設計すると、複雑さとコストを削減できます。機能を簡素化し、部品数を最小限に抑えると、生産の効率が向上します。

適切な材料を選択すると、コストと品質の両方に影響を与える可能性があります。材料は、その特性、入手可能性、費用対効果に基づいて選択する必要があります。

高度なシミュレーション ツールを使用すると、設計段階で潜在的な問題を予測できるため、製造開始前に調整できるため、時間とリソースが節約されます。

無駄のない製造原則を適用すると、無駄を排除し、コストを削減し、製造プロセスの効率を向上させることができます。

製造プロセスに自動化を統合すると、精度が向上し、人件費が削減され、生産速度が向上します。

製造を外注するか社内で行うかの決定は、コスト、管理、生産能力などの要因によって決まります。

厳格な品質管理措置を導入することで、金型が必要な仕様と基準を確実に満たし、欠陥ややり直しの可能性が低減されます。

機器のメンテナンスと校正により、一貫したパフォーマンスが保証され、コストのかかる故障が防止されます。

トレーニングとスキル開発に投資すると、従業員の能力が向上し、生産性と品質の向上につながります。

ある企業は、品質を損なうことなく使用する材料を減らすように金型を再設計することにより、材料コストを 15% 削減しました。

リーン原則を適用することで、生産効率が 20% 向上し、リードタイムが 10% 短縮されました。

自動化の統合により、人件費が 25% 削減され、製品の一貫性が向上しました。

金型の設計と製造においてコスト効率の高い戦略を導入するには、設計の最適化、適切な材料の選択、高度なツールの利用、品質保証の確保が含まれます。

積層造形や人工知能などの技術の進歩により、金型製造における費用対効果と品質はさらに向上すると予想されます。

費用対効果の高い設計により、生産コストが削減され、無駄が最小限に抑えられ、全体的な効率が向上し、収益性の向上につながります。

自動化により生産速度が向上し、人件費が削減され、精度が向上するため、コスト削減につながります。

アルミニウムや特定の合金などの材料は、コスト、耐久性、製造の容易さのバランスが取れており、費用対効果の高い金型製造に最適です。